UltraTips 135

Inspección visual de Puntos De Soldadura Previa a las Pruebas Ultrasónicas

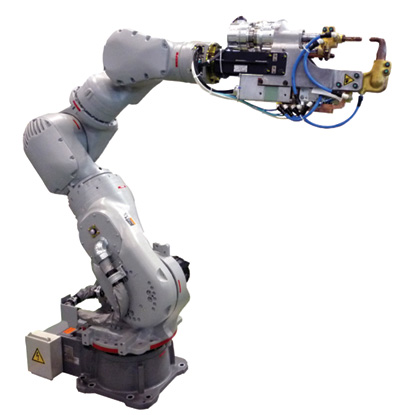

Los encargados de la soldadura por puntos de resistencia en la fabricación son los robots, están programados mediante software con parámetros para la soldadura como la intensidad de corriente, el tiempo de soldadura, y la presión de apriete dependiendo del grosor de las chapas y de los materiales a unir. La soldadura por puntos puede ser fácilmente identificada en muchos productos de láminas de metal, tales como anaqueles, gabinetes etc. Tal vez la aplicación más común de la soldadura por puntos es en la industria de fabricación de automóviles, donde se utiliza universalmente para la soldadura de las laminas de metal para formar un coche.

La soldadura por puntos implica tres etapas:

- La primera consiste en los electrodos que llegan a la superficie del metal y aplican una cantidad de presión.

- La segunda consiste en la aplicación de corriente desde los electrodos (Tiempo de soldadura).

- La tercera consiste en mantener los electrodos en su lugar a fin de que el material se enfríe.

El control que se tenga en cada uno de los factores anteriores influye en la calidad del punto, además de que también es importante el equipo que se utiliza en el proceso de soldadura.

Los electrodos son producidos por una aleación de baja resistencia generalmente de cobre, y están diseñados en diferentes formas y tamaños dependiendo de la aplicación necesaria, el desgaste y falta de mantenimiento en los mismos provocan también alteraciones en la calidad de los puntos de soldadura.

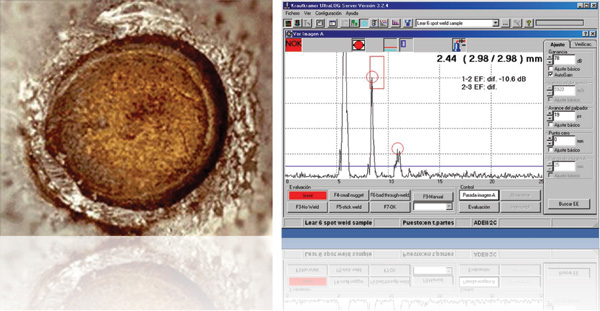

A continuación se muestran imágenes de diferentes características superficiales que podemos encontrar en los puntos de soldadura cuando existe un desajuste ó variación del proceso de soldadura por puntos.

Después de la elaboración de los puntos de soldadura se realiza una Inspección Visual de los puntos para verificar lo siguiente:

- Que no estén quemados, ni perforados y que estén exentos de picaduras.

- Que tengan una ligera indentacion (muesca de 0.2 a 0.4 mm de profundidad) en las dos caras de las chapas para los puntos estándar.

- Que estén exentos de indentacion en la cara en el caso de utilización de un electrodo afilado plano (no provocan indentacion de las laminas).

En la inspección visual, el operador utiliza las características de la superficie de la soldadura para determinar la calidad de la soldadura, por ejemplo: la coloración, indentación y la condición superficial. Los puntos que fueron Ok visualmente se les realiza ahora una segunda prueba, esta prueba puede ser por desgarre ó por palanca, ó Pruebas Ultrasónicas no Destructivas.

Otro factor importante que determina la calidad del punto de soldadura es la alineación de los electrodos, además de que no deben estar azulados (un electrodo recocido es mal conductor y no hace puntos de soldadura OK ).

La importancia de la inspección visual antes de realizar las pruebas ultrasónicas no destructivas radica en el hecho de que en la mayoría de los casos donde la calidad de la superficie del punto no es buena, regularmente no es necesario realizar la prueba ultrasónica, ya que por consecuencia el resultado de la misma será obvio.

En las siguientes imágenes de abajo se muestra la condición superficial de un punto de soldadura y el resultado que se obtiene de la evaluación con un equipo de ultrasonido.