UltraTips 189

Inspección de soldadura y áreas adyacentes con Phased Array

En la actualidad hay diversos métodos por el cual se puede realizar la inspección de soldadura por Ultrasonido, sin embargo, una inspección de una soldadura al 100% y las áreas adyacentes requieren de mucho tiempo; con el avance de la tecnología, ahora hay diversos métodos y equipos que nos facilitan la inspección en menos tiempo y con un solo escaneo o barrido y así poder evaluar las discontinuidades localizadas de acuerdo a un código como: API 1104, ASME Sec. VIII (Case 2235-9), entre otros.

Uno de estos métodos es Phased Array, el cual por ser una tecnología de última generación, nos permite emplear imágenes computarizadas con una mayor probabilidad de detección, registro y generación de reportes.

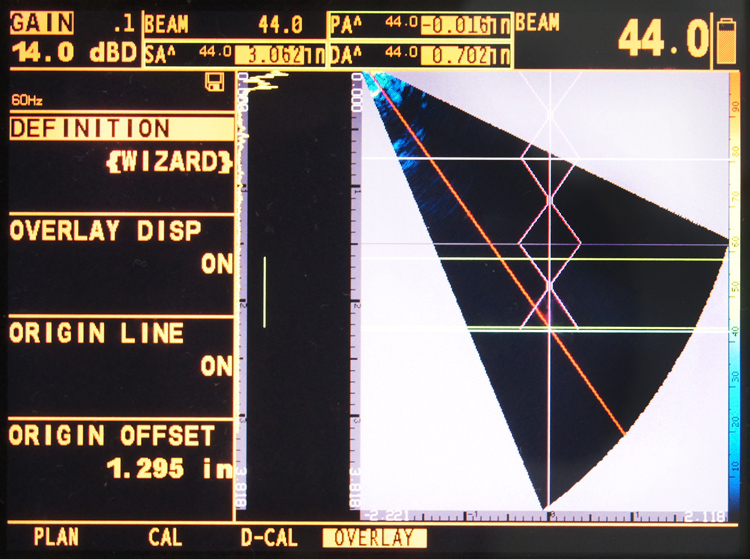

Para esta aplicación realizaremos la configuración del equipo de Phased Array de manera que con una posición podamos realizar la inspección del cordón de soldadura y al mismo tiempo las áreas adyacentes como lo indican los códigos y con la ayuda del encoder poder ver la longitud de las discontinuidades localizadas para su evaluación, ahorrándonos tiempo de inspección.Una vez ajustado nuestro equipo en distancia, sensibilidad, nuestro encoder calibrado en distancia y configurado el Overlay (perfil de la soldadura), ingresando los datos de la preparación del tipo de junta, para tener la referencia en el barrido Sectorial.

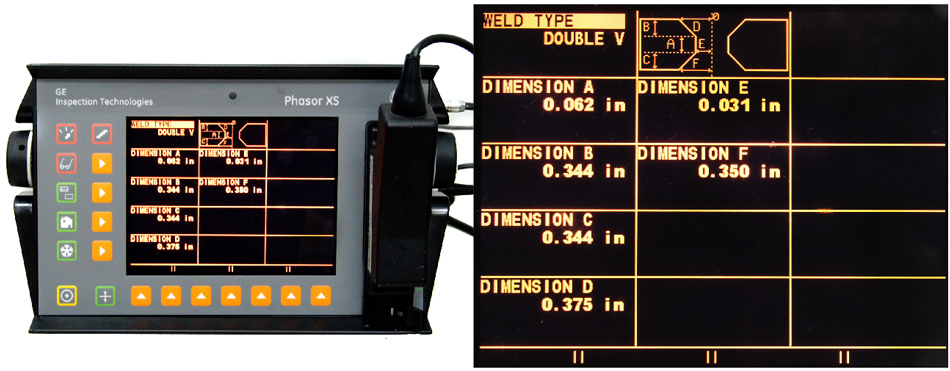

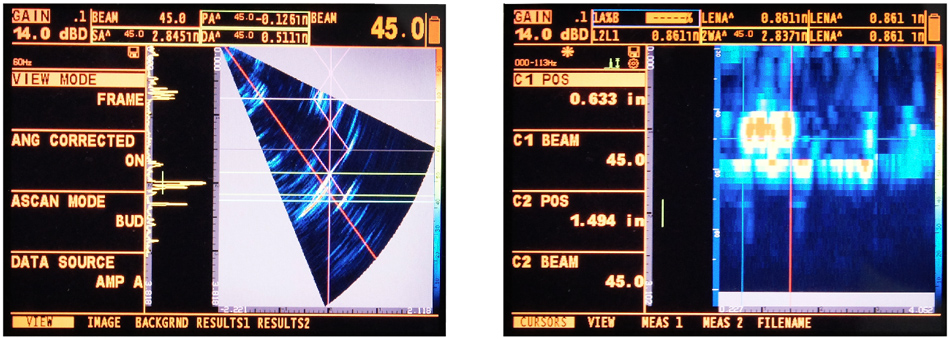

Para la configuración del Overlay ingresamos al menú PART, en seguida al sub menú de OVERLAY y en la opción DEFINITION, seleccionando el tipo de junta, en este caso será Doble V.Una vez ingresados los datos oprimimos la tecla HOME y aparecerá el perfil de la soldadura en la imagen del barrido sectorial.

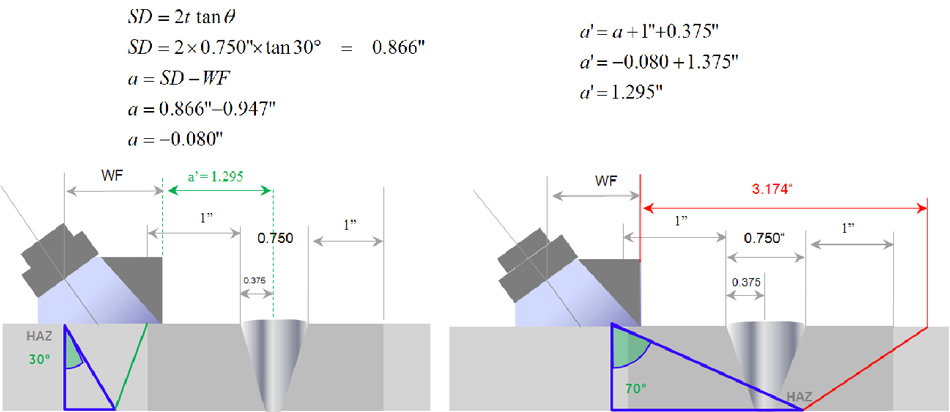

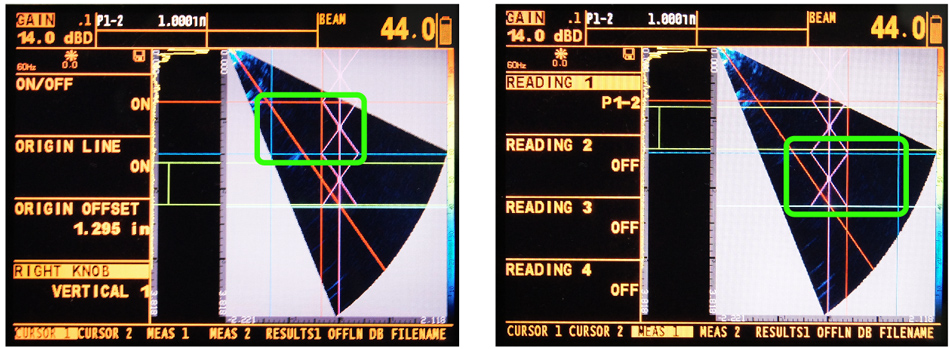

Utilizando la fórmula para la distancia de brinco "SD"=2e tang con el ángulo menor y considerando el ancho de la soldadura y 1" que es lo que marcan los códigos para el área adyacente.

En los resultados podemos observar la distancia que hay entre los cursores de forma horizontal, correspondiente a 1" de cada lado de la soldadura.

Una vez marcada la distancia sobre la pieza, procederemos a realizar el barrido.

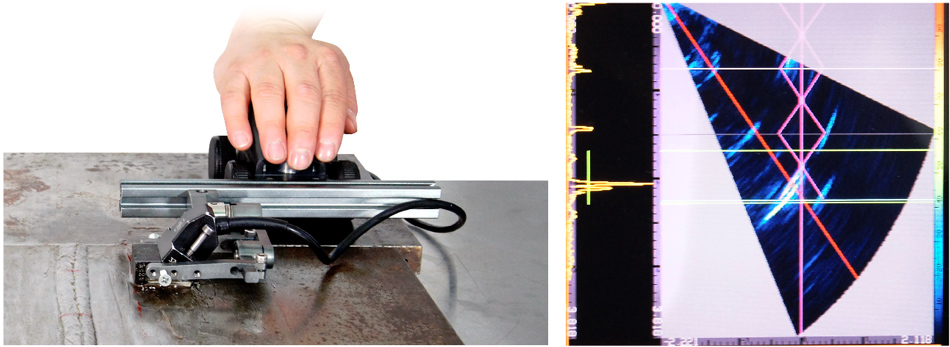

Una vez localizadas las discontinuidades y ajustada la compuerta sobre la indicación, activaremos la opción de TOP VIEW para medir su longitud, oprimiendo la tecla HOME e ingresando al menú DISPLAY, en el sub menú VIEW en la opción VIEW MODE cambiamos al TOP.

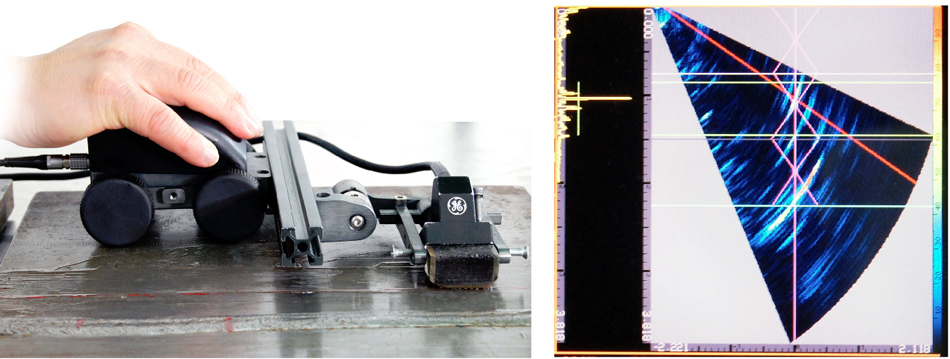

Ahora realizaremos el barrido obteniendo la imagen de la discontinuidad; congelando la imagen podremos realizar la medición por medio de los cursores, colocándolos en los extremos de la discontinuidad y configurando los siguientes resultados en el sub menú de MEAS 1: READING 1: L2L1 con este dato ahora podríamos evaluar nuestra discontinuidad según el código con el que estemos evaluando.

Podemos ver que con Phased Array, colocado el transductor a la distancia correcta y nuestro Encoder ahorraremos tiempo en la inspección; permitiéndonos evaluar nuestras discontinuidades según el código aplicable de manera más rápida y con resultados consistentes.