UltraTips 200

Detección de discontinuidades en materiales compuestos.

Dentro de la industria aeronáutica la utilización de materiales compuestos cada día es más común, gracias a que éste tipo de materiales proporcionan elevadas propiedades mecánicas (alta resistencia, rigidez y dureza), además es muy ligero; sin embargo la detección de discontinuidades en este tipo de materiales es de gran importancia ya que depende de ello la seguridad y/o calidad del componente.

Uno de los más recientes avances en la utilización de los materiales compuestos se encuentra el avión Boeing 787, el cual tiene un 50 % de su peso estructural fabricado en materiales compuestos, repartidos entre el fuselaje, los estabilizadores y el ala.

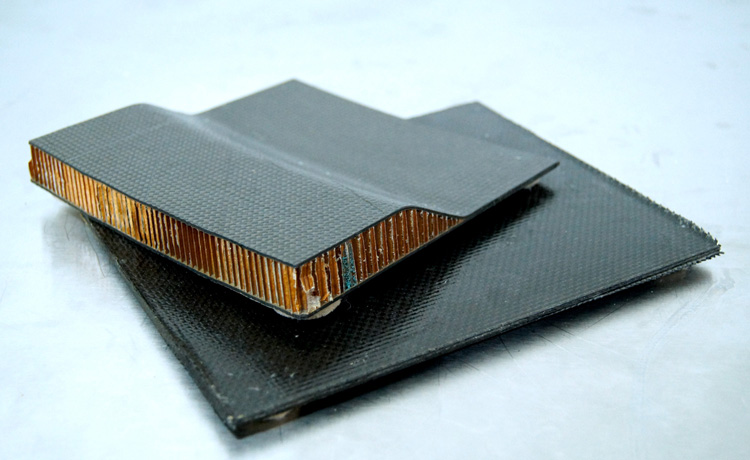

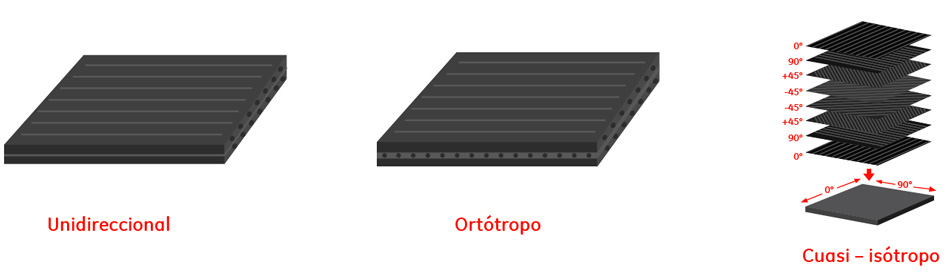

La fabricación de este tipo de materiales puedes ser de diversas formas, entre las que se encuentran con resinas de poliéster, viniléster y epoxi y con un refuerzo de fibra de vidrio o fibra de carbono, con los cuales se generan diferentes matrices con 3 tipos de laminados:

1. Unidireccional: En cual las fibras se encuentran orientadas en una sola dirección (0°).2. Ortótropo: Las fibras se encuentra entrelazadas en dos direcciones a 0° y 90°.

3. Cuasi – isótropo: En el que las capas de fibras están orientadas de la siguiente forma a 0°, 90°, +45°, -45°, +45°, 90° y 0°.

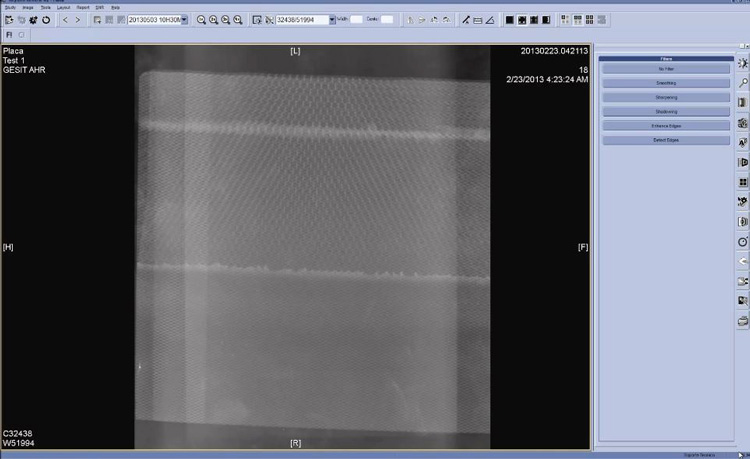

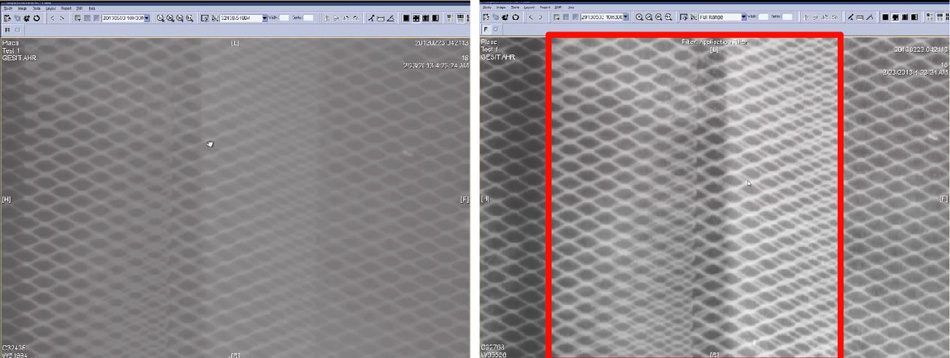

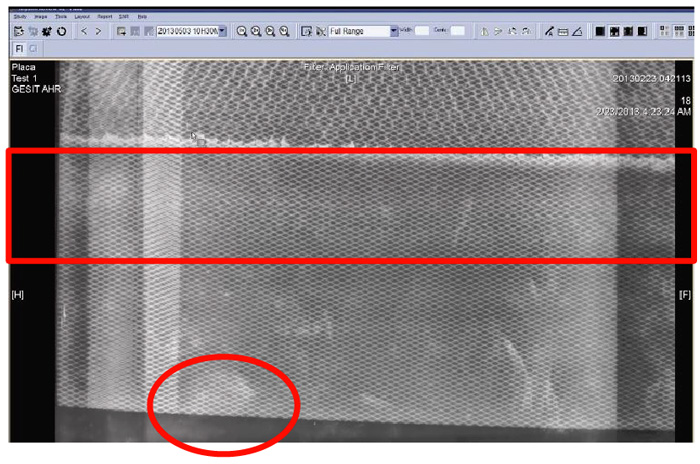

En esta aplicación se tomó una radiografía a la pieza para identificar alguna de las discontinuidades que se pueden generar dentro del material, al digitalizarla podremos analizarla obteniendo los siguientes resultados:

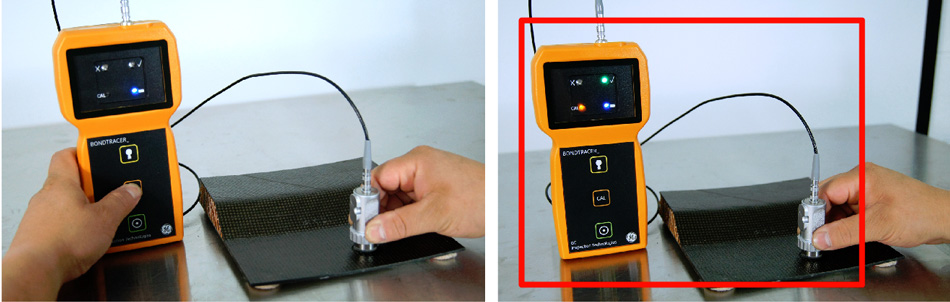

Este equipo tiene una gran ventaja ya que su uso es fácil y solo requiere ajustarse con una parte del material que cuente con los atributos requeridos; colocando el transductor sobre el componente con los atributos correctos y oprimir la tecla CAL el equipo queda ajustado encendiendo el LED color verde.

Conclusión

Podemos concluir que este equipo nos permite realizar una inspección de discontinuidades en materiales compuestos de forma rápida y eficiente, además no requiere la interpretación de las indicaciones, aceptando o rechazando el componente según los atributos requeridos de nuestro componente.